Волноводы для космических аппаратов станут доступнее для российских аэрокосмических предприятий благодаря разработке красноярских учёных

| Номер гранта: | 18-48-242006 |

| Область научного знания: | фундаментальные основы инженерных наук |

| Тип конкурса: | («р_мк»)(р_мк) конкурс научных проектов междисциплинарных фундаментальных исследований, проводимый рффи совместно с регионами рф |

| Год выполнения: | 2018г. |

| Руководитель: | Мурыгин Александр Владимирович |

| Статус заявки: | поддержана |

Аннотация к заявке:

Учёные Сибирского государственного университета науки и технологий имени академика М.Ф. Решетнева разработали установку, позволяющую автоматизировать процесс индукционной пайки волноводных трактов для ракетно-космической отрасли, что повысит качество и существенно снизит массо-габаритные характеристики волноводов и, как следствие, космических аппаратов. Разработка уже нашла своё применение на Железногорском предприятии Красноярского края АО «Информационные спутниковые системы» имени академика М.Ф. Решетнёва».

— Внедрение установки проходит в рамках программы импортозамещения. Стоимость одного волновода на европейском рынке может достигать от 400 до 1000 евро за штуку, в то же время на одном спутнике может использоваться порядка полутора тысяч волноводов. Поэтому автоматизация производства сборки волноводов позволит существенно сократить расходы предприятия и повысить производительность труда. Учитывая, что сами волноводы также производятся на предприятии, автоматизированная система индукционной пайки, предложенная учёными, позволит замкнуть производственный цикл и полностью перейти на собственное производство волноводов, — комментирует результаты проекта Владимир Халиманович, кандидат физико-математических наук, директор Отраслевого центра крупногабаритных трансформируемых механических систем АО «ИСС» имени академика М.Ф. Решетнёва».

Волноводы являются частью трактов антенно-фидерных устройств, передающих информацию с помощью высоких радиочастот (порядка 16 ГГц) с минимальными искажениями и потерями. Сборка волноводов осуществляется с помощью индукционной пайки - соединения элементов за счёт расплавления присадочного материала – проволоки. Применение такого метода соединения позволяет сократить межблочные расстояния в спутнике и снизить габариты и массу космического аппарата на 15-20 %.

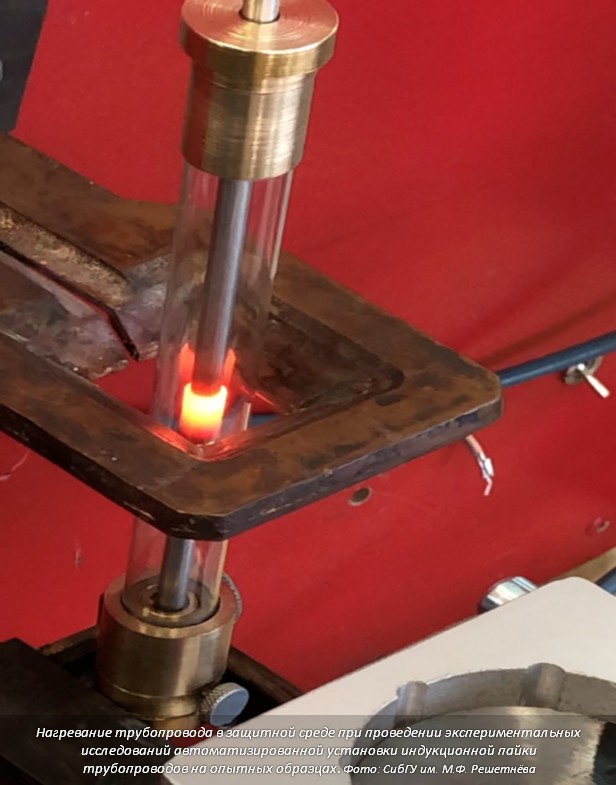

Однако индукционная пайка тонкостенных волноводных трактов – сложный технологический процесс. Разница между температурой плавления припоя и самой трубы волновода всего 50 градусов, а нагревание происходит при средней скорости 20–25 °С/сек. В таких условиях высок риск получения некачественной продукции и брака. Поэтому требуется точная отработка, воспроизведение технологических режимов и, как следствие, высокая квалификация персонала, тем более что до недавнего времени работа проводилась вручную, а существующие методы автоматизации процесса – имели явные недостатки, осложняющие контроль за процессом пайки и дающие высокий процент брака при высокой стоимости изделий и низкой повторяемости процесса.

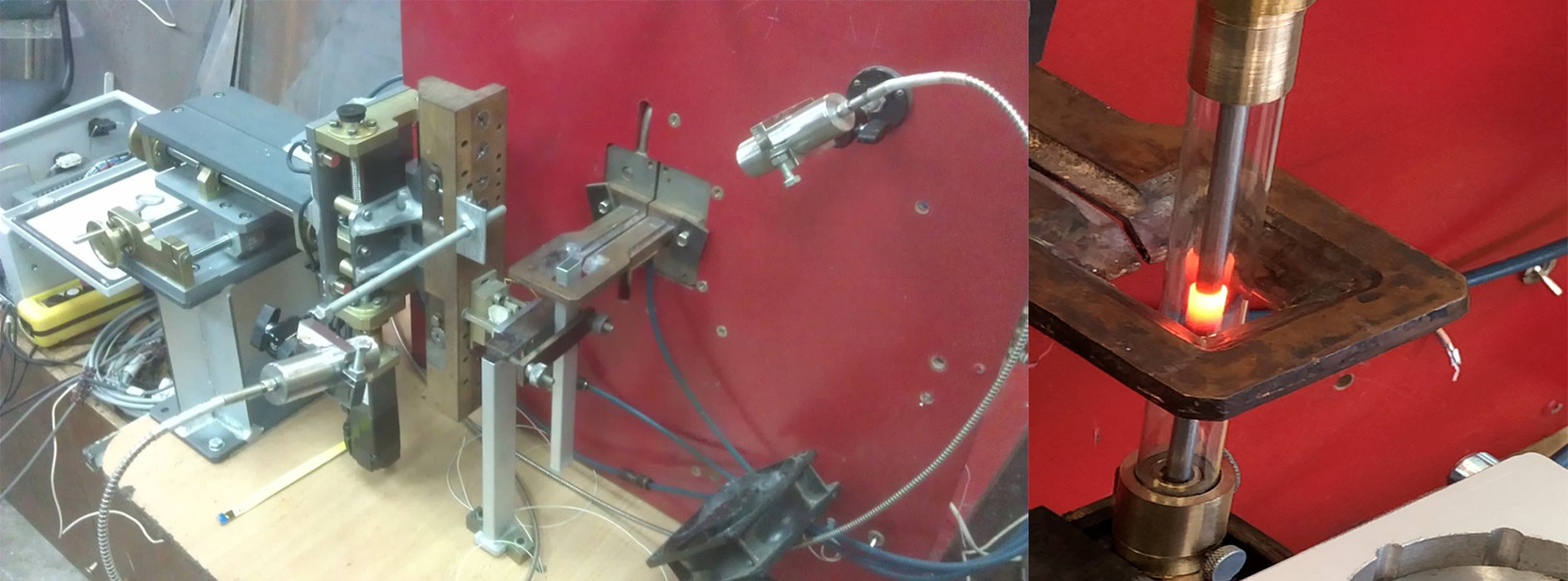

При грантовой поддержке РФФИ и Красноярского краевого фонда науки группа учёных разработала оборудование, которое кардинально отличается от аналогов.

Аннотация к отчету по результатам реализации проекта:

— В новой разработке реализован принцип управления режимом пайки, предусматривающий контроль и программное управление температурой нагрева элементов паяемого соединения за счет управления мощностью индукционного генератора и изменением расстояния от индуктора до волновода с помощью управляемого электропривода манипулятора. Контроль температур соединяемых деталей, а также реализация обратной связи осуществляется с использованием оптических пирометров, — поясняет руководитель проекта, доктор технических наук, заведующий кафедрой информационно-управляющих систем СибГУ имени М.Ф. Решетнева Александр Мурыгин. — Такая схема управления исключает вероятность прожогов, оплавления элементов и влияние человеческого фактора. Оригинальное устройство запатентовано и является совместной разработкой СибГУ и «ИСС им М.Ф. Решетнёва».

Кроме того, благодаря внедрению устройства удалось отделить оператора от зоны вредного электромагнитного излучения. Если раньше он должен был находиться рядом, чтобы непосредственно наблюдать за процессом и управлять им, то теперь может уходить и с безопасного расстояния контролировать процесс: автоматизированная система сама проведёт необходимые расчёты и завершит технологический процесс пайки точно в срок.

— Кооперация с высокотехнологичными предприятиями позволяет вывести научную разработку на стадию практического применения, — комментирует исполнительный директор Краевого фонда науки Ирина Пантелеева. — При поддержке фонда была разработана технология, которая позволит отечественным предприятиям космической промышленности отказаться от закупки и использования зарубежных дорогостоящих технологий, повысить производительность и качество продукции, а также сохранить здоровье персонала. Такой результат проекта является примером взаимовыгодного развития науки и производства.